W dzisiejszym przemyśle produkcyjnym maszyny frezujące CNC odgrywają kluczową rolę w realizacji precyzyjnych i powtarzalnych operacji obróbki materiałów. Ich niezawodność i wydajność są warunkowane nie tylko zaawansowanymi technologiami, ale także regularną diagnostyką oraz odpowiednią konserwacją. W tym artykule omówimy najważniejsze aspekty związane z diagnostyką i konserwacją maszyn frezujących CNC, które pozwalają na utrzymanie ich w optymalnym stanie technicznym, minimalizując ryzyko awarii i zapewniając wysoką jakość produkcji.

Podstawy diagnostyki maszyn frezujących CNC

Diagnostyka maszyn frezujących CNC obejmuje szereg działań mających na celu wykrycie potencjalnych usterek i zapobieganie awariom. Kluczowym elementem jest monitorowanie stanu głównych komponentów, takich jak silniki, układy napędowe, prowadnice, łożyska oraz systemy chłodzenia i smarowania. Współczesne maszyny frezujące CNC są wyposażone w systemy diagnostyczne, które pozwalają na stałe monitorowanie parametrów pracy, takich jak temperatura, drgania, poziom wibracji, czy zużycie narzędzi. Dzięki temu operatorzy mogą szybko zidentyfikować nieprawidłowości i podjąć odpowiednie działania naprawcze.

Ważnym aspektem jest także kalibracja maszyn frezujących CNC, która zapewnia precyzję obróbki. Regularne testy i pomiary pozwalają na wykrycie ewentualnych odchyleń od zadanych parametrów, co jest szczególnie istotne w przypadku skomplikowanych frezowań, gdzie nawet minimalne błędy mogą prowadzić do poważnych problemów. Korzystanie z narzędzi takich jak systemy pomiarowe CNC, czujniki wibracji czy analizatory drgań umożliwia szczegółową analizę stanu technicznego maszyny. Warto również prowadzić szczegółową dokumentację wszystkich przeprowadzonych inspekcji i napraw, co ułatwia planowanie kolejnych działań i zapewnia ciągłość produkcji.

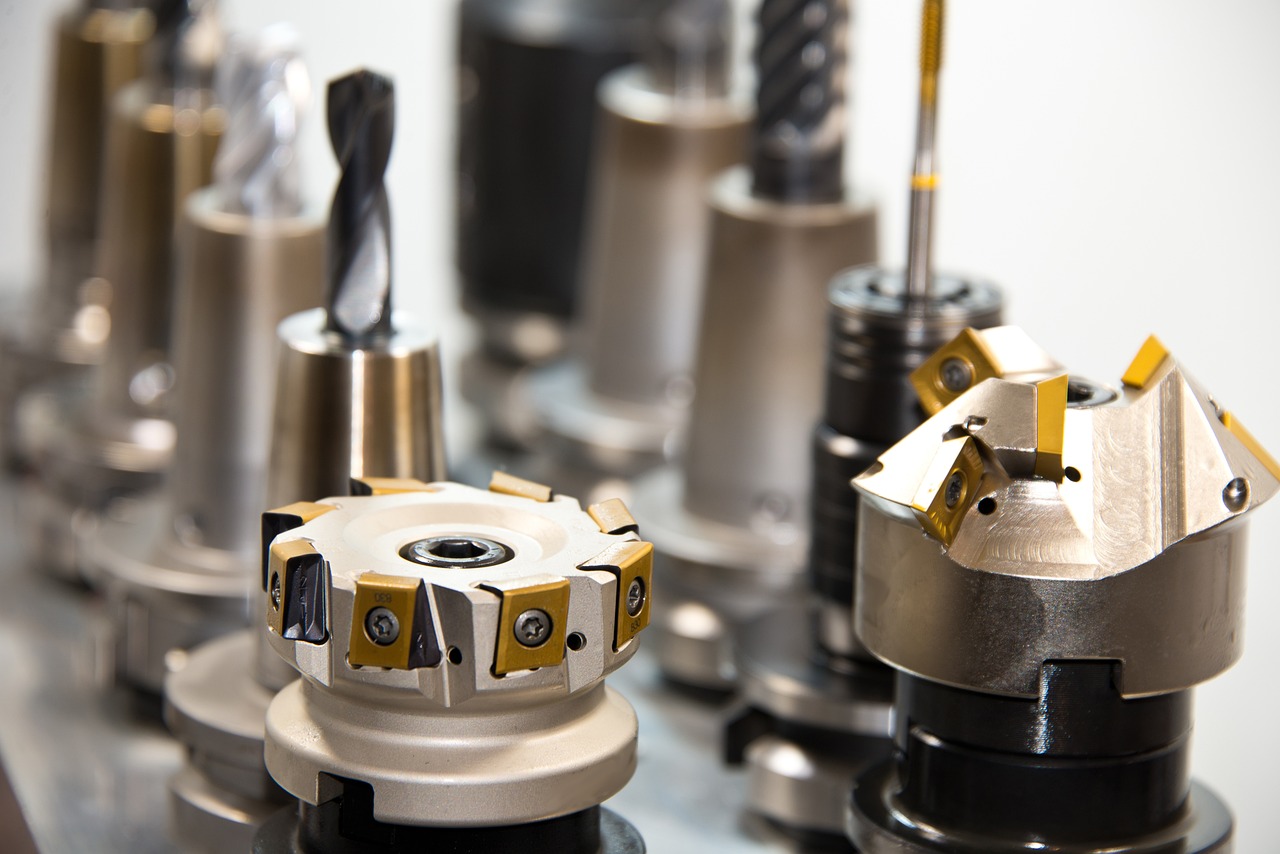

Ważnym elementem diagnostyki jest także analiza zużycia narzędzi. W trakcie frezowania CNC narzędzia ulegają stopniowemu zużyciu, co wpływa na jakość obróbki i żywotność samej maszyny. Zastosowanie specjalistycznych systemów monitorujących umożliwia wykrycie momentu, w którym narzędzie wymaga wymiany lub ostrzenia, co pozwala uniknąć nieplanowanych przestojów i zachować wysoką jakość wyprodukowanych elementów.

Regularna konserwacja i jej znaczenie w procesie frezowania CNC

Konserwacja maszyn frezujących CNC to kluczowy element zapewniający ich długotrwałe i bezawaryjne funkcjonowanie. Wyróżniamy dwa główne rodzaje konserwacji: prewencyjną oraz predykcyjną. Konserwacja prewencyjna obejmuje regularne czynności, takie jak smarowanie prowadnic, wymiana filtrów, czyszczenie układów chłodzenia oraz sprawdzanie stanu łożysk i elementów mechanicznych. Dzięki temu można zapobiec wielu awariom, które są najczęściej wynikiem zużycia lub zabrudzeń.

Ważnym aspektem konserwacji jest również dbałość o układy elektroniczne i systemy sterowania. Czyszczenie płyt głównych, sprawdzanie połączeń kablowych i aktualizacja oprogramowania CNC pozwala na utrzymanie maszyn w pełnej funkcjonalności. Warto stosować także systemy automatycznego monitorowania stanu technicznego, które informują operatorów o konieczności przeprowadzenia działań konserwacyjnych. Regularna konserwacja przyczynia się nie tylko do zmniejszenia ryzyka awarii, ale także do poprawy dokładności frezowania CNC, co jest kluczowe w produkcji elementów o wysokiej precyzji.

Konserwacja maszyn frezujących CNC powinna być zawsze dostosowana do specyfiki konkretnego modelu oraz warunków eksploatacji. W przypadku intensywnego frezowania CNC, gdzie maszyna pracuje przez wiele godzin dziennie, konieczne jest zwiększenie częstotliwości przeglądów i czynności serwisowych. Warto także pamiętać o prowadzeniu szczegółowej dokumentacji wykonywanych prac, co umożliwia analizę trendów i wczesne wykrywanie potencjalnych problemów. Dobrym rozwiązaniem jest także szkolenie personelu obsługującego, aby rozpoznawali oznaki zbliżających się awarii i potrafili właściwie reagować.

Ważnym elementem konserwacji jest także wymiana zużytych lub uszkodzonych części na czas, co pozwala uniknąć poważniejszych uszkodzeń i kosztownych napraw. W przypadku maszyn frezujących CNC, szczególnie istotne jest dbanie o układy chłodzenia i smarowania, które mają kluczowe znaczenie dla stabilnej pracy narzędzi i precyzji obróbki. Regularne czyszczenie i kontrola tych układów zapobiega przegrzewaniu się elementów i wydłuża ich żywotność.

Specyfika frezowania CNC i jej wpływ na diagnostykę i konserwację

Frezowanie CNC to proces, który wymaga niezwykłej precyzji i powtarzalności, co sprawia, że zarówno diagnostyka, jak i konserwacja maszyn, są niezwykle istotne dla końcowego efektu produkcji. W przeciwieństwie do tradycyjnych metod obróbki, frezowanie CNC korzysta z zaawansowanych układów sterowania i precyzyjnych mechanizmów, które muszą działać bez zarzutu, aby zachować jakość i dokładność wyprodukowanych elementów. W tym kontekście, diagnostyka maszyn frezujących CNC musi obejmować nie tylko sprawdzanie stanu technicznego komponentów mechanicznych, ale także analizę parametrów pracy układów elektronicznych i programowych.

Również cykle frezowania CNC mają wpływ na konieczność odpowiedniej konserwacji. Wielogodzinne, intensywne operacje generują duże obciążenia dla układów napędowych i prowadnic, co może prowadzić do przyspieszonego zużycia. Dlatego tak ważne jest stosowanie odpowiednich narzędzi monitorujących, które mogą wykryć nieprawidłowości w czasie rzeczywistym. Dodatkowo, w trakcie frezowania CNC, narzędzia ulegają stopniowemu zużyciu, co wymaga regularnego ostrzenia lub wymiany, aby nie zakłócać procesu obróbki i nie pogarszać jakości wyrobów.

Przy frezowaniu CNC istotne jest także stosowanie nowoczesnych technologii diagnostycznych, takich jak analizatory drgań czy systemy wizualizacyjne, które pomagają w szybkim diagnozowaniu problemów. Zintegrowane systemy zarządzania stanem technicznym, połączone z oprogramowaniem CAD/CAM, umożliwiają planowanie działań serwisowych na podstawie zebranych danych. W ten sposób można realizować konserwację predykcyjną, czyli taką, która jest przeprowadzana jeszcze przed wystąpieniem poważniejszej awarii, co znacznie obniża koszty i przestoje produkcyjne.

Frezowanie CNC wymaga więc od operatorów i serwisantów dużej wiedzy o specyfice procesu oraz umiejętności korzystania z zaawansowanych narzędzi diagnostycznych. Podczas codziennej obsługi maszyn, ważne jest, by zwracać uwagę na wszelkie odchylenia w pracy, niepokojące dźwięki czy wibracje, które mogą wskazywać na konieczność przeprowadzenia działań konserwacyjnych. W dłuższej perspektywie, właściwa diagnostyka i konserwacja maszyn frezujących CNC przekłada się na wyższą jakość produkcji, mniejsze koszty eksploatacji i dłuższą żywotność urządzeń, co jest nieodzowne w konkurencyjnym środowisku przemysłowym.